Según un reciente informe de Kaizen Institute sobre la gestión eficiente de activos industriales, las paradas no planificadas en la producción industrial suponen un coste de 50.000 millones de euros al año al sector. Uno de los sectores más perjudicados es la automoción, seguido por las empresas mineras/metalúrgicas y los productores de petróleo y gas. A continuación, veremos las causas más comunes que provocan estos tiempos de inactividad y presentaremos soluciones aplicables para mitigarlos.

Causas comunes del tiempo de inactividad

Falta de estandarización en la planificación

En muchas empresas la planificación de la producción se encuentra en la cabeza del director de producción o en hojas de cálculo de Excel desarrolladas internamente. Sin embargo, a medida que crece la empresa este modo de trabajar se vuelve ineficiente y como consecuencia aparecen la falta de transparencia y pérdida de agilidad, lo que deriva en una forma de gestión habitualmente conocida como «apagar fuegos».

Error humano

Todos cometemos errores. De hecho, el error humano es una de las causas más comunes de tiempo de inactividad en la industria manufacturera. Esto puede ser debido al exceso de carga de trabajo, falta de experiencia y conocimiento, o una procedimentación insuficiente del trabajo realizado.

Sin embargo, como en todo proceso que produzca fallos, es indispensable la búsqueda de su mejora, por ejemplo, mediante programas de capacitación. Los fallos siempre suponen una oportunidad de mejora.

Falta de previsión en el inventario

La falta de previsión del inventario disponible, piezas de repuesto u otros recursos como el combustible puede obstaculizar el proceso de fabricación y provocar tiempo de inactividad. Incluso un corte de energía u otro servicio público puede interrumpir el flujo de trabajo y causar tiempo de inactividad.

Ineficiencias en el mantenimiento

Un porcentaje alto de las tareas de mantenimiento son de carácter reactivo, es decir, están dirigidas a la reparación de averías, lo que suele ser resultado de un mantenimiento preventivo insuficiente.

En su forma más básica, la gestión ineficiente del mantenimiento se da por la falta de registro e informatización. No se registran adecuadamente los trabajos realizados ni los materiales o recambios utilizados para los mantenimientos. En segundo lugar destaca la falta de planificación de los mantenimientos. Sin una planificación adecuada no hay cabida para el mantenimiento preventivo.

La falta de seguimiento, aprendizaje y mejora continua

Todavía gran parte de las empresas ignoran los datos que se generan en planta. Esto lleva a que la organización no aprenda de sus errores y los problemas se repitan una y otra vez. La máquina puede estar dando señales de fallo, pero sin un sistema para captar y estudiar esas señales la máquina fallará en el momento menos oportuno.

Gracias a los datos, los fabricantes pueden descubrir nueva información e identificar patrones que les permitan mejorar los procesos, aumentar la eficiencia e identificar las variables que afectan la producción.

Soluciones para mitigar las paradas no planificadas

Análisis del tiempo de inactividad

Sin datos precisos sobre el tiempo de inactividad, es difícil priorizar acciones de mejora. Los operarios son actores importante en lo relativo a las causas de una parada no planificada. Por tanto, es importante documentar los motivos de dichas paradas.

Los operarios deben ser capaces de anotar de forma sencilla diferentes motivos de parada, como, por ejemplo:

- Parada por mantenimiento

- Parada por cambio de pieza

- Parada por avería

- Parada por limpieza

- Parada por falta de material

Tradicionalmente, se han utilizado documentos Excel o incluso papel para recopilar esta información, que más tarde se importa de forma manual a un sistema MES o ERP. Este método suele ser inexacto y tedioso, muchas veces los datos se introducen al final de turno y se omiten ciertos detalles que pueden ser clave para poder extrapolar conclusiones relevantes.

Para garantizar la precisión de la información es necesario automatizar la recopilación de datos mediante un sistema que permita a los operarios imputar los motivos de las paradas de forma ágil y concisa.

Pero no solo se necesitan datos imputados por los operarios, para poder completar esta información también es necesario recopilar datos de máquina, tales como datos detallados del proceso, situación de condición de ciertos componentes críticos, etc.

Conocer las máquinas y procesos al detalle

Los datos de máquina son objetivos, cuantitativos, y permiten completar y contrastar los datos externos que se hayan recopilado sobre la parada.

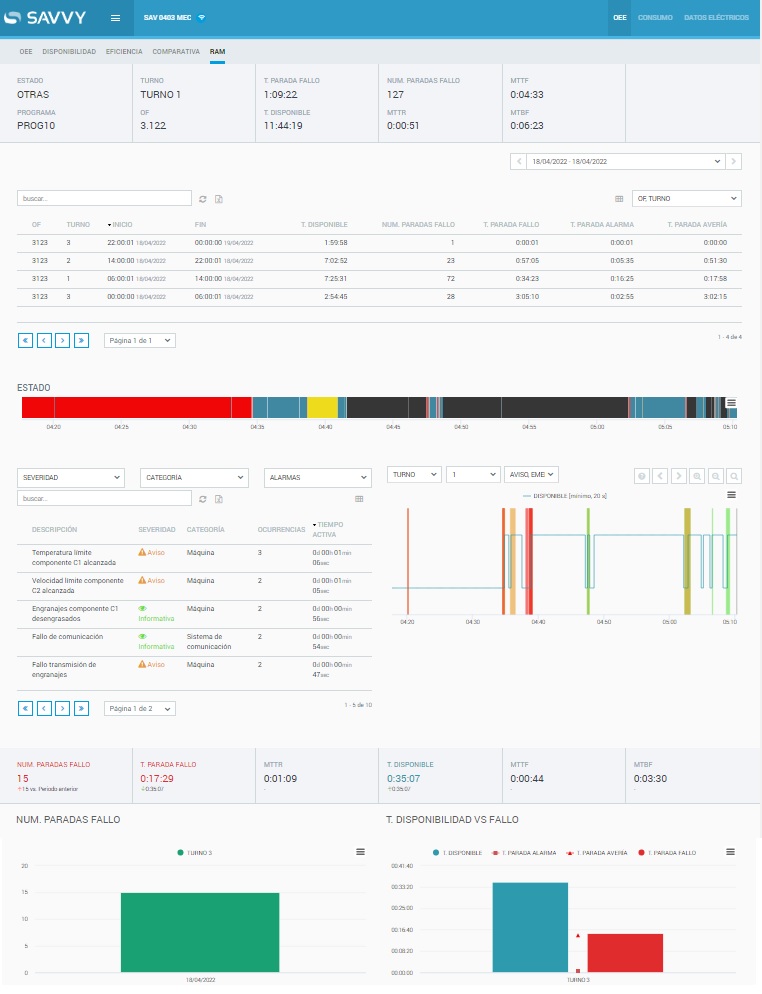

Por ejemplo, si en una fábrica se recopilan datos sobre el estado de la máquina en cada momento y las alarmas generadas, estos se pueden relacionar con datos externos (motivos de parada, turnos, órdenes de fabricación) para conocer con mayor detalle los aspectos relacionados con la disponibilidad de la máquina.

De esta forma es posible conocer cuál es el motivo que provoca un mayor número de paradas, cuáles son los tiempos entre fallos y comparar entre periodos, pudiendo gracias a ello mejorar la disponibilidad de la máquina.

También es posible conocer los turnos que han tenido una mayor cantidad de paradas, analizar dichas paradas y descubrir el motivo de la parada.

Planificación efectiva de la producción

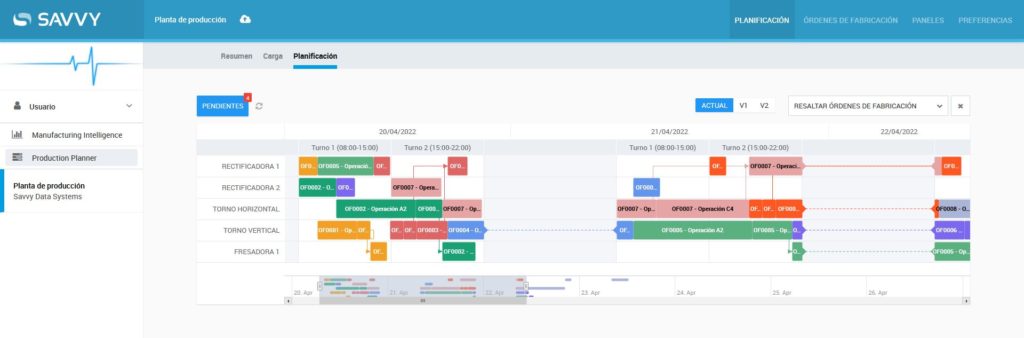

Uno de los puntos principales para evitar paradas en planta es llevar a cabo una planificación de producción efectiva. Esto es indispensable no solo para mejorar la disponibilidad de las máquinas, sino para la eficiencia general de la fábrica.

La planificación de la producción es una estrategia de fabricación que tiene como objetivo principal establecer rutas y programas que aseguren una utilización óptima de materias primas, trabajadores y máquinas.

Una planificación adecuada garantiza que los empleados y las máquinas se asignen de manera óptima, de forma que se reduzca la cantidad de tiempo inactivo o de uso excesivo. Sin una planificación efectiva, en ocasiones las máquinas estarán paradas, aunque estén disponibles.

Mantenimiento predictivo

Ligado al punto anterior, la forma más básica para evitar paradas no planificadas es, precisamente, planificar paradas para mantenimiento preventivo. Muchas organizaciones programan el mantenimiento para un periodo específico durante la semana o mes de trabajo, pero hoy en día existen métodos más precisos para planificar dichos mantenimientos, hablamos del mantenimiento predictivo.

El mantenimiento predictivo permite optimizar el plan de mantenimiento preventivo y reducir el correctivo. Gracias a la aplicación de algoritmos de detección de anomalías la empresa puede conocer si algún componente está empezando a comportarse de manera anómala, por ejemplo porque esté comenzando a desgastarse. De esta forma, el equipo de mantenimiento puede planificar una parada y subsanar el problema de una manera adecuada, previniendo posibles averías y paradas no planificadas.

Tal y como ya vimos en un artículo anterior, la IA (Inteligencia Artificial) se está convirtiendo en un gran aliado en los proyectos de mantenimiento predictivo.

Capacitar a los empleados

Es importante que los empleados tengan una visión completa de lo que ocurre en la planta para que entiendan cómo su desempeño afecta a los resultados finales. Para ello, deben contar con herramientas como las que se describen en los puntos anteriores, ya que favorecen la autonomía y la distribución del conocimiento.

También es necesario cubrir las necesidades de conocimiento, formación y comunicación de la fábrica mediante una correcta estrategia de gestión de conocimiento.

Las herramientas de Manufacturing Intelligence de Savvy permiten a los fabricantes tener el control total de lo que ocurre en su planta. Los usuarios pueden localizar los problemas de mantenimiento y producción, y profundizar en su causa para así tomar medidas eficaces al instante.